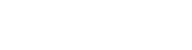

پوششهای پلاسما اسپری :

(این صفحه خلاصه ای از صفحه پلاسما اسپری در همین سایت است.

پیدایش و الزامات پیدایش پوششهای پلاسما اسپری :

نیازهای اولیه ;

در سال 1960 نیاز به پوششهای حرفه ای تر و با گسترش و تنوع در

صنعت دنیا احساس شد . در این بین بود که سیستم های پلاسما اسپری و

Hvof و . . . ساخته و مورد بهره برداری قرار گرفت

مزایای تکنیکی پلاسما اسپری :

1 : استفاده از مواد بهینه شده

2 : استفاده از فناوری پیشرفته

3 : پوشش عالی با قابلیت های بهتر نسبت به پوشش های قبلی

پارامترهای پاشش در متال اسپری :

| منبع گرمایی | پلاسما آرک |

| فرم متریال قابل پوشش | پودر (فلز – سرامیک – پلاستیک) |

| دمای تولیدی گان | حدودا 16000 درجه سانتیگراد |

| سرعت حرکت ذرات | بیش از 450 متر بر ثانیه |

| نرخ پوشش دهی | 4 تا 8 کیلوگرم در ساعت |

صافی سطح در “پوششهای پلاسما اسپری” :

در این روش چنانچه پارامترهای بهینه و درست انتخاب

شوند سطح تخلخل کنترل شده ومیتوان سطح تخلخل را به زیر

1درصد (1%) هم رساند.که عدد بسیار مناسب است

میزان سختی در پوششهای پلاسما :

در این پروسه میتوان از سختی های بسیار پایین حدود 40RH تا

سختی های بالا حدود 70RC را توسط متریالهای گوناگون ایجاد نمود .

ضخامت پوششهای پلاسما اسپری :

میتواند از 0.07 تا چند میلیمتر بسته به انتخاب و نوع متریال پوشش دهی شود .

قدرت و استحکام چسبندگی ( پیوند ) :

از 17 مگا پاسکال (2800PSI) در آلیاژهای نرم تا 83 مگا پاسکال (28000PSI)

در پوشش های کاربید

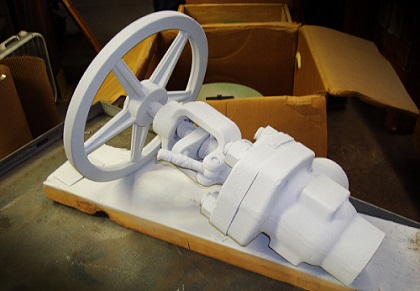

متریال های رایج در پوششهای پلاسما اسپری :

- فلزات خالص

- انواع آلیاژها و سوپرآلیاژها

- ترکیبات فلزی و کامپوزیتی

- مواد MCrAlY شامل نیکل، کبالت، آهن یا ترکیبی از فلزات آلیاژی با کروم، آلومینیوم و ییتریم.

- کاربید ها

- سرامیک

پوشش اکسید یا کروم اکساید (Chrome oxide)

پلاسما اسپری سرامیک مقاوم به سایش

پوشش های سرامیکی جهت مقاوم کردن

تاسیسات دریایی در برابر “آب شور” و “محیط های بسیار خورنده”